Formenbau mit Faserverbundwerkstoffen

Polyesterharz und Glasfasermatte

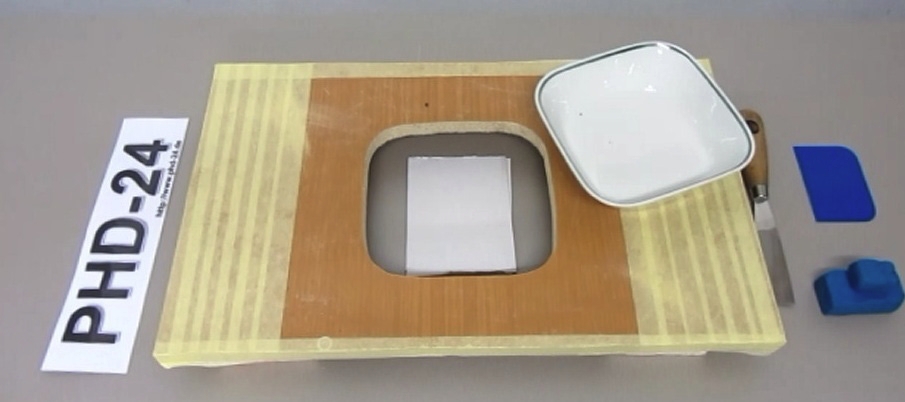

Die Herstellung einer Form ist mit etwas handwerklichem Können gar nicht so schwer. Eine Form sollte unter optimalen Bedingungen gebaut werden, d.h. Material und Raumtemperatur sollten circa 20°C betragen. Eine staubfreie Umgebung und evtl. eine Absaugung sollte vorhanden sein. Weiterhin brauchen Sie die dafür benötigten Materialien. Bei einer GFK-Form wird folgendes benötigt:

Materialien:

Viapal Formenbaugelcoat UP 935 B

Polyesterharz DIEPAL 2140

Glasfasermatte 150g/m²

Glasfasermatte 300g/m²

Trennwachs

Folientrennmittel PVA-Lack

Aceton

Werkzeuge und Hilfsmittel:

Digitalwaage

Pinsel und Entlüftungsroller

Mischbecher und Rührstäbe

Messer und Schere

Dosierspritze

Einweghandschuhe

Atemschutz

Formentypen

Die Negativ-Form ist für glatte Außenflächen z.B: Sichtteile wie Modellbau oder Karosserie (Motorhauben).

Die Positiv-Form ist für glatte Innenflächen z.B: Behälter oder Pools.

Urmodell

Bei dieser Anleitung gehen wir davon aus, dass ein Urmodell vorhanden ist.

Sie können sich ein Urmodell aber auch aus Holz, Gips, Modelliermasse, Aluminium oder GfK fertigen. Bei einem Urmodell aus saugfähigem Material, z.B. Gips erzeugt man eine glatte Oberfläche, in dem die Form mit einem Deckschichtharz oder einem Lack beschichtet bzw. versiegelt wird. Wichtig ist, dass das Urmodell sehr sauber und genau gefertigt wird, da es am Ende viel Zeit und Nacharbeit an den gefertigten Teilen spart.

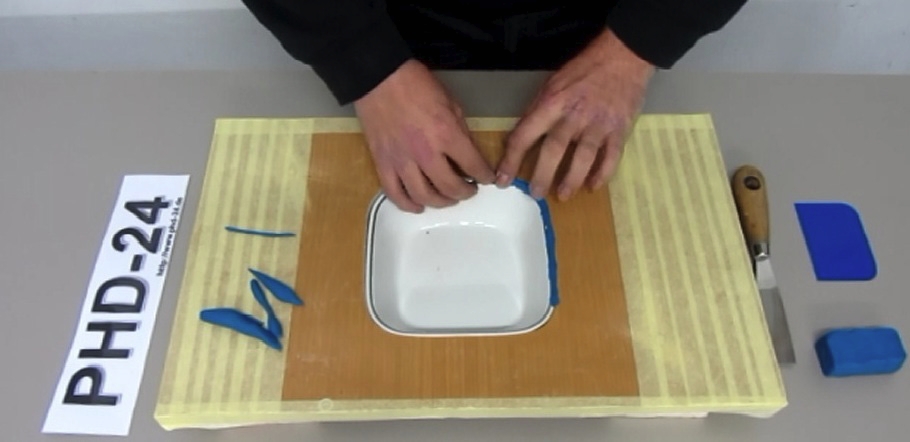

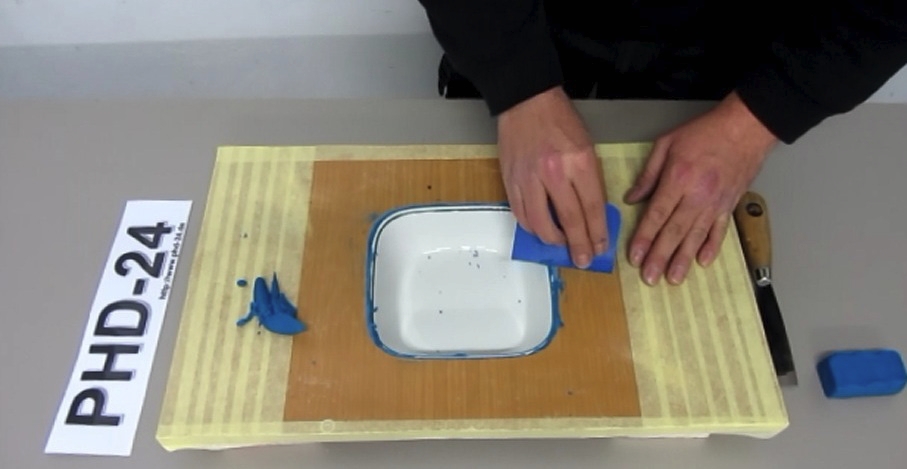

Trennbrettfugen / Spaltabdeckungen

Sie können mit Spachtelmasse oder Plastilin arbeiten.

Das Plastilin in kleine Raupen rollen, in den Spalt drücken und danach den Überstand mit einer Klinge oder Spachtel vorsichtig abziehen.

Spachtelmasse wird mit wenig Härter angemischt und in den Spalt eingebracht.

Durch weniger Härter haben Sie Zeit die Spachtelmasse vor dem Aushärten mit einer Klinge oder Spachtel abzuschneiden.

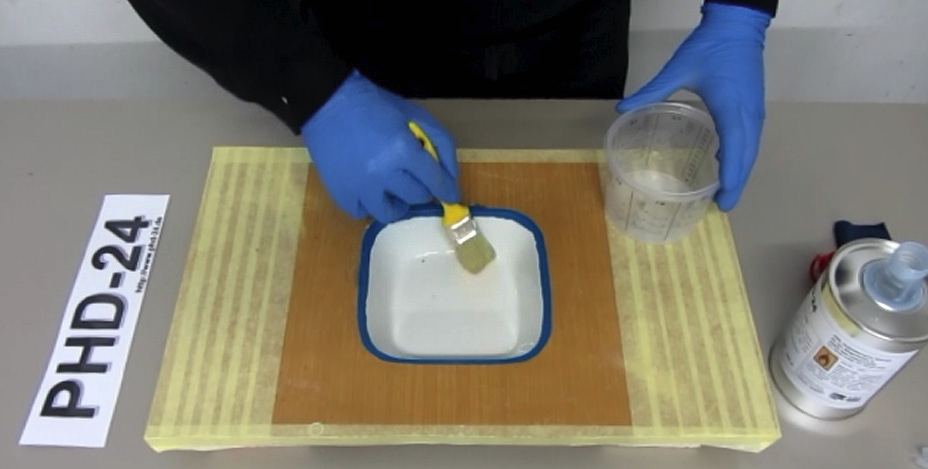

Für eine optimale Trennschicht empfehlen wir folgenden Aufbau:

Schicht 1:

Standard Trennwachs mit einem Pinsel, Baumwolltuch oder einer Sprühpistole (Spritzdruck von 2,5-3,5 Bar und einer Düse von 1,2-1,5mm) auftragen, 2 min einwirken lassen und polieren. Für schwer zugängliche Stellen empfehlen wir Trennspray Wachs.

Schicht 2:

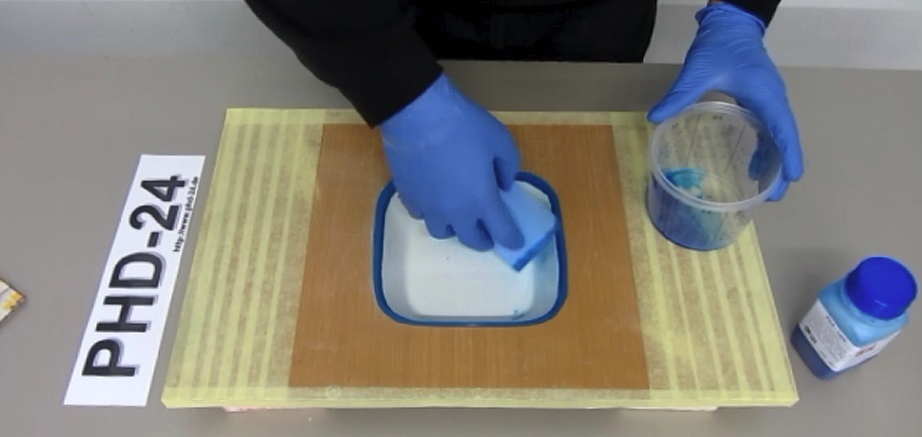

Der PVA-Lack kann mit einem feinporigen Schwamm, Pinsel oder mit einer Sprüh-Pistole (Spritzdruck von ca. 3 - 3,5 Bar und einer Düse 1 -1,5mm) aufgetragen werden. Die Trocknungszeit liegt bei ca. 20 min.(bei 20°C), mit der Pistole ca. 10min. Hohe Luftfeuchtigkeit kann die Trocknungszeit verlängern.

Laminieren

Sie sollten sich alle Materialien bereitlegen und Glasfasermatten zurechtschneiden oder reißen.

Um zu errechnen wie viel Gelcoat benötigt wird, können Sie ein für die Form zugeschnittenes Stück Glasfasermatte wiegen.

Beispiel: Das zugeschnittene Stück Glasfasermatte 300g/m² wiegt 200 Gramm.

Errechnen Sie die Oberfläche: 200g : 300g/m² = 0,67m²

Empfohlene Auftragsmenge des Formenbaugelcoat 500-850g/m².

Errechnen Sie die Harzmenge: 850g/m² x 0,67m² = 569,5g

Bei einer Härterzugabe von 2% wären es (abgerundet):

550g Formenbaugelcoat und 11g Härter

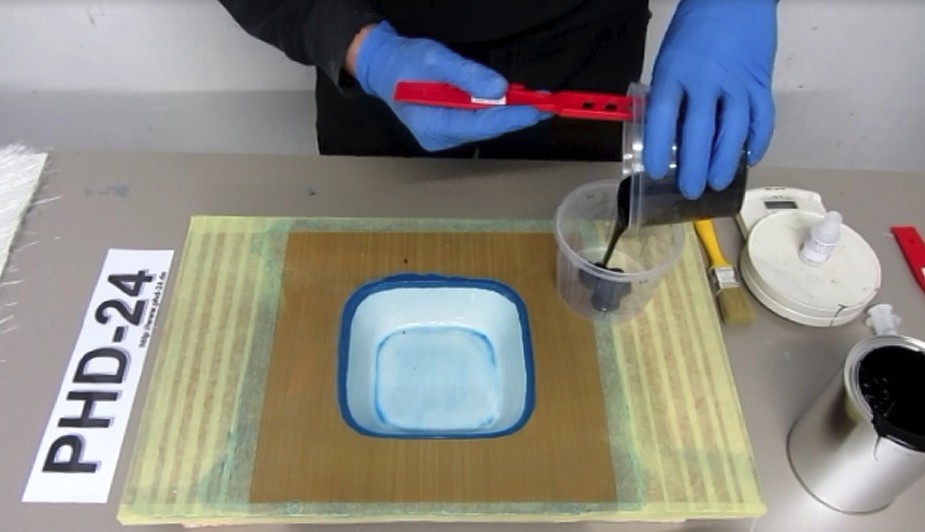

Rühren Sie den Formenbaugelcoat UP 935 B mit dem Härter an und topfen ihn um. Damit wird vermieden, dass am Rand und Boden des Bechers nicht perfekt verrührtes Harz im ersten Becher verbleibt.

Tragen Sie das Gebinde auf die Urform auf, möglichst immer in eine Richtung streichen, um Lufteinschlüsse zu vermeiden. Das Harz so weit angelieren lassen, dass die Oberfläche noch leicht klebrig ist, aber keine Fäden mehr zieht. Am besten mit der Fingerprobe (Handschuhe tragen!) testen. Zur Erzielung einer gleichmäßigen Oberfläche ist ein zweimaliger Anstrich sinnvoll, wobei man den ersten bis zur positiven Fingerprobe angelieren lässt.

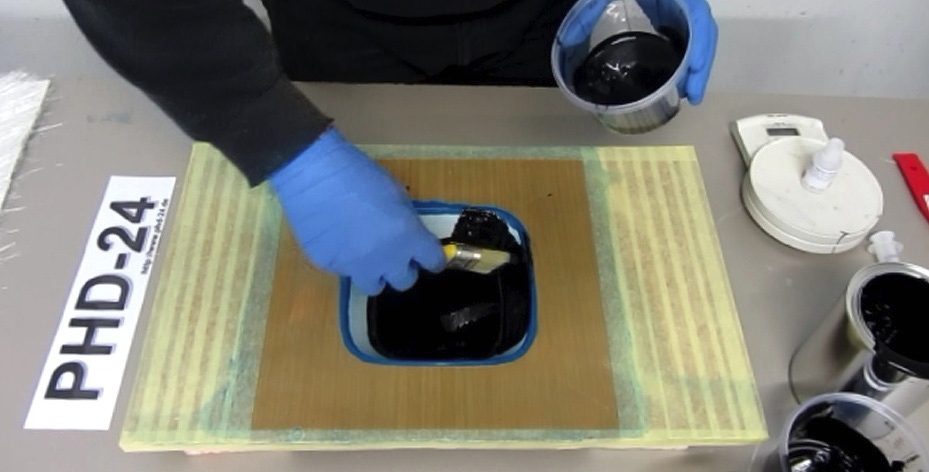

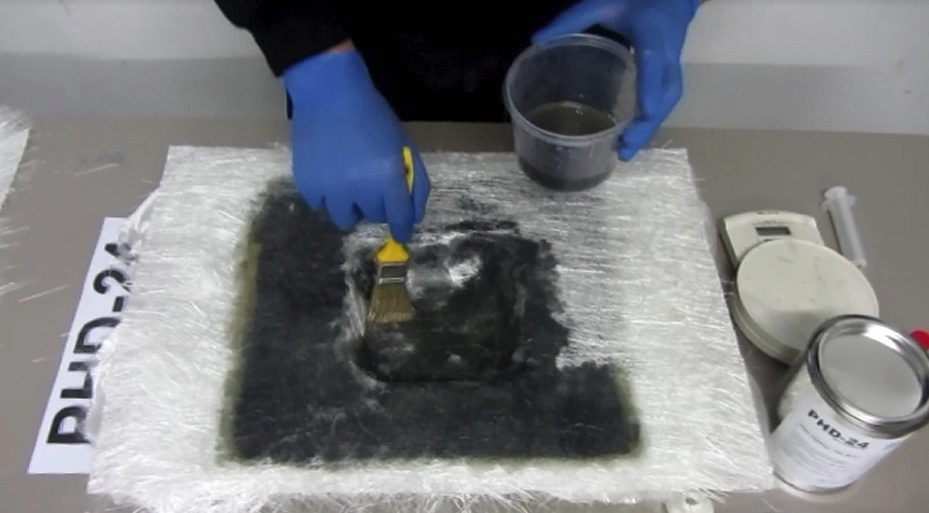

Nach angelieren der zweiten Schicht laminieren Sie jetzt nass in nass weiter! Rühren Sie Polyesterharz DIEPAL mit 1,5% Härter an. Bei der Harzmenge können Sie nach der Faustformel: Glasgewicht (gesamt) x 2,5 = Harzmenge arbeiten. Streichen Sie eine Schicht Harz in die Form, legen die erste Lage Glasfasermatte 150g/m² ein und benetzen das Gewebe. Streichen und tupfen Sie von der Mitte zum Rand mit einem Pinsel die Luft raus, die sich noch im Laminat befindet.

Erscheint die Glasfaserlage transparent ist es optimal, sind weiße Stellen zu sehen, sollte etwas Harz mit einem Pinsel aufgetragen werden. Alternativ kann auch mit einem Entlüftungsroller gearbeitet werden. Arbeiten Sie mit einer Glasfasermatte 300g/m² weiter und wiederholen die Schritte bis zur vorletzten Lage. Circa 4-6 Lagen Glasfasermatte 300g/m² sollten für eine kleinere Form genügen. Die Lagenanzahl ist von den späteren Anforderungen an die Form abhängig. Eine Form sollte immer dicker laminiert werden als ein späteres Fertigteil, damit ein trocknendes Fertigteil nicht eine zu dünne Form durch Schrumpf verbiegen kann.

Alternativ können Sie Glasfasermatten mit 300g/m² durch 450g/m² oder 600g/m² ersetzen, um eine gewisse Materialstärke schneller zu erreichen.

Um schnell dicke Laminate mit hohen mechanischen Werten herzustellen, können Sie auch mit Komplexgewebe, Biaxialgelege, Rovinggewebe usw. arbeiten. Rovinggewebe und Glasfasermatten immer im Wechsel verarbeiten, um Glasnester zu vermeiden.

Glasfasermatten sollten immer von unten nach oben getränkt werden. Achten Sie darauf, dass immer genügend Harz auf der Oberfläche ist und die Matte nach dem Einlegen von der unteren Lage getränkt wird. Die letzte Lage sollte harzarm getränkt werden und nach dem Trocknen matt schimmern. Glänzt die Fläche wurde zuviel Harz aufgetragen, dem können Sie mit einem Abreißgewebe entgegenwirken. Nach dem Entfernen des Abreißgewebes ist das Bauteil absolut staubfrei, sauber und hinterlässt eine gleichmäßige raue Oberflächenstruktur, somit ist ein optimaler Untergrund zum weiteren Laminieren, Versiegeln oder Kleben gegeben. Sie sparen sich lästiges Anschleifen und das Beseitigen des Schleifstaubes entfällt. Bei dieser Form wurde ohne Abreißgewebe gearbeitet.

Die Form sollte mindestens 24 Stunden bei 25°C aushärten.

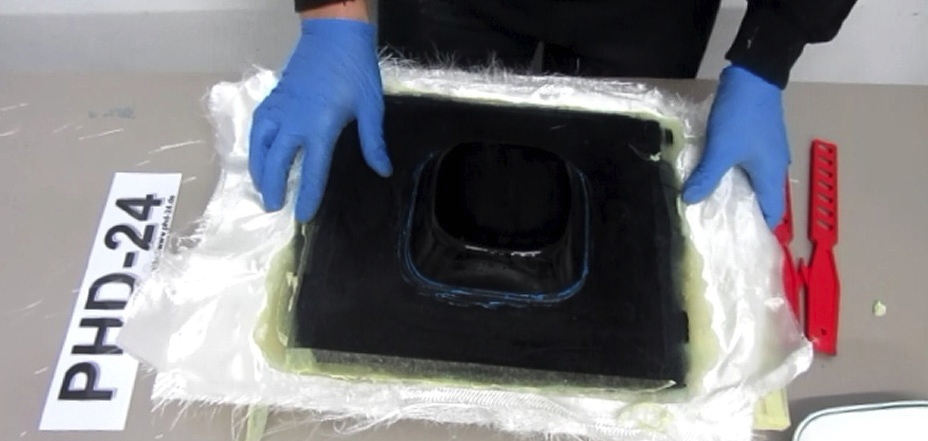

Mit Zuhilfenahme von Plastik- oder Holzkeilen sollte sich die Form von der Urform lösen lassen.

Nach dem Ausformen können Sie die Form besäumen und falls nötig auf Hochglanz polieren. Dazu sollten silikonfreie Poliermittel verwendet werden.

Kleine Fehler in der Oberfläche können mit etwas Formenbaugelcoat gefüllt und durch einen aufgeklebten Streifen Tesafilm geglättet werden.

Anderweitige Fehler können auch mit Schleifpapier (Korn 600 bis 2000) bearbeitet werden.

Bei Schleif- und Polierarbeiten sollten Sie darauf achten, keine punktuelle Hitze zu erzeugen.

Lagerung

Angebrochene Gebinde nur mit originalem Deckel fest verschließen.

Kühl und trocken lagern. Bei optimaler Lagerung mind. 6 Monate haltbar.

Arbeitsmittelreinigung

Gehärtete Harze sind nur mechanisch, wie zum Beispiel durch Abschleifen zu Reinigen! Mit Aceton können nicht gehärtete Harzreste vom Werkzeug gelöst werden, diese müssen dann ausreichend auslüften, um ein Eintragen des Reinigers in neue Gebinde zu vermeiden!

Vorsichtsmaßnahmen

Bei der Verarbeitung von Harzen sind die Angaben in den Sicherheitsdatenblättern zu beachten!

Eine Anleitung im PDF Format zum Herunterladen oder Ausdrucken finden Sie hier: Formenbau mit Polyesterharz

Zusätzlich können Sie sich hier schnell und einfach über häufig an uns gestellte Fragen informieren. Häufig gestellte Fragen

Die in dieser Anleitung enthaltenen Angaben beruhen auf sorgfältigen Untersuchungen. Sie dienen der Information, befreien den Verwender jedoch nicht von eigenverantwortlichen Versuchen für die beabsichtigten Zwecke und von Prüfungen der Gefahr einer Verletzung etwaiger Schutzrechte Dritter. Die Angaben sind unverbindlich und stellen insbesondere keine zugesicherten Eigenschaften im Sinne von Gesetzen dar. Eine Haftung für die Richtigkeit und Vollständigkeit der Angaben ist ausgeschlossen.